耐高温隔热涂层胶DZ5727

DZ5727耐高温隔热涂层胶是灰白色双组分粘稠体,专为新能源汽车动力电池热失控防护设计。采用纳米陶瓷复合体系,遇热(≥200℃)触发“微相变”反应,体积膨胀超10倍,形成孔隙率>70%的致密多孔隔热层,热导率低至0.05W/m·K以下,可阻隔1000℃以上高温,为乘员舱争取30分钟以上逃生时间。基体树脂陶瓷化改性,长期耐温1200℃,瞬时耐受1500℃,高温下性能稳定。固化后硬度达2H,抗冲击强度>50kJ/m²,兼具防潮、绝缘特性,适配产线高速施工,为电池提供全周期安全防护。

产品简介:

DZ5727耐高温隔热涂层胶是灰白色双组分粘稠体,专为新能源汽车动力电池热失控防护设计。采用纳米陶瓷复合体系,遇热(≥200℃)触发“微相变”反应,体积膨胀超10倍,形成孔隙率>70%的致密多孔隔热层,热导率低至0.05W/m·K以下,可阻隔1000℃以上高温,为乘员舱争取30分钟以上逃生时间。基体树脂陶瓷化改性,长期耐温1200℃,瞬时耐受1500℃,高温下性能稳定。固化后硬度达2H,抗冲击强度>50kJ/m²,兼具防潮、绝缘特性,适配产线高速施工,为电池提供全周期安全防护。

产品特点以及优势:

针对新能源汽车动力电池热失控防护需求,该涂层胶以“超高温耐受+快速隔热+长效防护”的核心性能,成为电池包防火安全的关键材料。

1. 超高温耐受,快速膨胀隔热

采用纳米陶瓷复合体系,胶层遇热(≥200℃)触发“微相变”反应,产生超过10倍体积膨胀,形成致密多孔隔热层(孔隙率>70%),热导率低至0.05W/m·K以下,可阻隔电池内部1000℃以上高温向外壳传递,为乘员舱争取30分钟以上逃生时间(远超国标要求)。

2. 耐热极限高,稳定抗衰减

基体树脂经陶瓷化改性,长期使用温度达1200℃(瞬时耐受1500℃),高温下不分解、不碳化;涂层与电池包铝/钢壳通过化学键结合,300℃×24小时老化后厚度保留率>90%,耐湿热(85℃/85%RH×1000h)、耐电解液腐蚀性能优异,保障电池全生命周期防护。

3. 涂层坚固耐用,多重防护一体

固化后涂层硬度达2H(铅笔硬度),抗冲击强度>50kJ/m²,可抵御电池包运输/装配中的机械碰撞;兼具防潮(水接触角>110°)、绝缘(体积电阻率>10¹²Ω·cm)特性,同步提升电池包防水、防短路可靠性。

4. 施工高效适配,降本增效

单组份喷涂型设计,无需配比混合,通过常规喷涂设备(气压0.3-0.5MPa)即可完成均匀涂覆(厚度0.2-0.5mm可调);常温表干5分钟,120℃烘烤30分钟完全固化,适配动力电池产线高速节拍(单工位喷涂≤2分钟),大幅降低产线改造成本。

综上,该涂层胶以“超高温防护+高效施工+全周期耐用”的综合优势,为新能源汽车动力电池提供了从热失控预警到长效安全的核心防护方案。

典型应用场景:

①电芯表面/模组间隙涂覆,形成热失控第一道屏障;

②电池包壳体内部整体喷涂,阻隔高温向外部传递;

③电芯与液冷板之间隔热缓冲;

④电池包上下盖防火密封。

适配三元锂、磷酸铁锂电池体系,满足乘用车、商用车动力电池安全标准,尤其适用于对热防护要求严苛的高端新能源车型及储能电池系统。

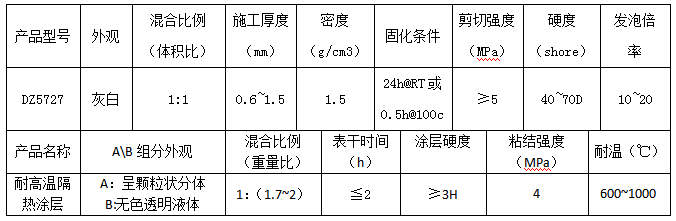

产品参数性能:测试数据采用企业标准Q/DZ2019/1获得

产品使用说明:

1. 基材预处理:用细砂纸轻磨电池包铝/钢壳粘接面至微粗糙,无水乙醇或丙酮擦拭去除油污、浮尘,确保干燥无杂质。

2. 涂胶操作:使用喷涂设备(气压0.3-0.5MPa)均匀喷涂待防护面,控制厚度0.2-0.5mm(过薄影响隔热,过厚易流挂);手工涂覆时用刮刀匀涂,避免漏涂。

3. 固化成型:常温(25℃)下表干5分钟,可进行后续装配;若需完全固化,120℃烘烤30分钟(产线同步升温,不额外延长时间)。

注意:储存于阴凉干燥处(≤30℃),远离火源;操作戴防护手套及口罩;未用完胶密封保存(保质期12个月);固化后检查涂层无裂纹、气泡,确保防护完整性。

注意事项:

1、施工前需清洁基材表面油污、粉尘,确保无杂质;

2、常温表干5分钟后,需120℃烘烤30分钟完全固化;

3、储存于阴凉干燥处,避免阳光直射,未用完胶料需密封保存;

4、施工时建议佩戴防护手套、口罩,避免直接接触皮肤和吸入气溶胶。

产品包装、储运说明:

1、每套10Kg,每箱20公斤;

2、在阴凉干燥环境中密闭贮存,保质期一年;

3、本品为非危险品,按一般化学品运输。

声明:

本文中技术数据均为典型值,不作为产品验收标准,仅供参考,测试数据采用企业标准Q/DZ2019/1获得。以上数据是在实验室特定条件下测定,本公司保证是可靠的;但由于使用的环境及工况等不同,实际应用以实测性能数据为准。贮存条件、运输等因素都会对胶的稳定性及物理、机械性能产生影响。对于采用我司无法控制的方法得到的结果,我们恕不负责。建议用户在使用前,根据数据进行试验,确认适用性。

技术咨询电话:027-88216656。

网站首页

网站首页 产品中心

产品中心 在线咨询

在线咨询 一键拨号

一键拨号