重磨损防护灰色大颗粒胶泥DZ8228

重磨损防护陶瓷涂层DZ8228为双组份大颗粒陶瓷增强涂层,以高性能树脂为基体,复合碳化硅(高硬度颗粒)与大颗粒氧化铝陶瓷球(抗冲击骨料),专为大型灰浆泵叶轮、壳体、料斗等承受重负荷、大颗粒磨损的设备设计,兼具“抗冲击、高耐磨、强粘结”的核心优势,是大颗粒工况设备长效防护的优选方案。其特点首先体现在超强抗大颗粒冲击磨损:大颗粒氧化铝陶瓷球(粒径≥2mm)作为“骨架”嵌入树脂基体,形成类“混凝土骨料”结构,可有效抵御灰浆、矿石等大颗粒介质的直接撞击与切削,避免涂层因冲击破碎脱落;搭配碳化硅(莫氏硬度9.2)的高硬度特性,双重增强涂层抗磨损能力,较普通小颗粒涂层耐磨性提升40%以上。

产品简介:

重磨损防护陶瓷涂层DZ8228为双组份大颗粒陶瓷增强涂层,以高性能树脂为基体,复合碳化硅(高硬度颗粒)与大颗粒氧化铝陶瓷球(抗冲击骨料),专为大型灰浆泵叶轮、壳体、料斗等承受重负荷、大颗粒磨损的设备设计,兼具“抗冲击、高耐磨、强粘结”的核心优势,是大颗粒工况设备长效防护的优选方案。其特点首先体现在超强抗大颗粒冲击磨损:大颗粒氧化铝陶瓷球(粒径≥2mm)作为“骨架”嵌入树脂基体,形成类“混凝土骨料”结构,可有效抵御灰浆、矿石等大颗粒介质的直接撞击与切削,避免涂层因冲击破碎脱落;搭配碳化硅(莫氏硬度9.2)的高硬度特性,双重增强涂层抗磨损能力,较普通小颗粒涂层耐磨性提升40%以上。

产品特点以及优势:

添加碳化硅与大颗粒氧化铝陶瓷球的重磨损防护陶瓷涂层:重负荷设备的抗磨“硬盾”

该涂层为双组份大颗粒陶瓷增强涂层,以高性能树脂为基体,复合碳化硅(高硬度颗粒)与大颗粒氧化铝陶瓷球(抗冲击骨料),专为大型灰浆泵叶轮、壳体、料斗等承受重负荷、大颗粒磨损的设备设计,兼具“抗冲击、高耐磨、强粘结”的核心优势,是大颗粒工况设备长效防护的优选方案。

其特点首先体现在超强抗大颗粒冲击磨损:大颗粒氧化铝陶瓷球(粒径≥2mm)作为“骨架”嵌入树脂基体,形成类“混凝土骨料”结构,可有效抵御灰浆、矿石等大颗粒介质的直接撞击与切削,避免涂层因冲击破碎脱落;搭配碳化硅(莫氏硬度9.2)的高硬度特性,双重增强涂层抗磨损能力,较普通小颗粒涂层耐磨性提升40%以上。

其次,抗剥离性与粘结可靠性突出:树脂基体经极性基团改性,与钢铁基材形成化学键合,剥离强度>8MPa;大颗粒填料分散均匀,涂层与基体结合更紧密,大面积施工(单次施工面积≥10㎡)无脱落风险,适配设备复杂曲面修复需求。

再者,施工适配性强:双组份即混即用,大颗粒填料经特殊分散工艺处理,混合后无沉淀结块;可通过刮涂、镘涂等方式快速施工,厚度可控(5-15mm),25℃室温下固化24小时即可投入使用,大幅缩短设备停机时间。

该涂层以“大颗粒抗冲击+高硬度耐磨+强粘结”的协同优势,成为重负荷大颗粒磨损设备的“防护铠甲”。

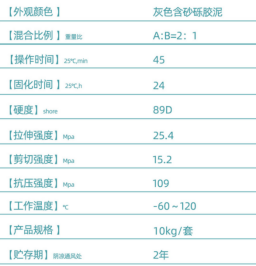

产品参数性能:测试数据采用企业标准Q/DZ2019/1获得

产品使用说明:

添加碳化硅与大颗粒氧化铝陶瓷球的重磨损防护陶瓷涂层使用说明

施工前彻底清理待修表面:用角磨机或钢丝刷去除油污、锈迹、旧涂层及浮灰,再用砂纸打磨至金属原色并形成粗糙面(增强粘结),最后用压缩空气吹净粉尘。

按产品配比(如A:B=2:1)准确称量双组份材料,电动搅拌3-5分钟至均匀无结块(避免混入气泡);若有大颗粒填料沉淀,可低速搅拌复匀。

将混合料均匀刮涂或镘涂于磨损部位,大面积施工建议薄涂多遍(每层厚度≤8mm),间隔30分钟(表干后)再涂下一层;局部深槽可一次性填充至目标厚度(5-15mm)。室温(5-35℃)下静置固化24小时(低温延长至48小时),期间禁止触碰或施加载荷。

注意事项:

1、温度低于15℃时,应采取适当加温措施,否则应延长固化时间。

2、当环境温度较高或混胶量较大时操作时间将会缩短建议涂层厚度在2MM以上。

3、本品属非危险品,但勿入口和眼,避免长期与身体直接接触。

4、配比后材料需30分钟内用完;施工环境湿度≤75%,避免雨雾污染;固化前遮挡灰尘,防止杂质混入;完全固化后可投入使用,正常工况下无需额外维护。

产品包装、储运说明:

每套10公斤 每箱20公斤 阴凉通风处保存2年

声明:

本文中技术数据均为典型值,不作为产品验收标准,仅供参考,测试数据采用企业标准Q/DZ2019/1获得。以上数据是在实验室特定条件下测定,本公司保证是可靠的;但由于使用的环境及工况等不同,实际应用以实测性能数据为准。贮存条件、运输等因素都会对胶的稳定性及物理、机械性能产生影响。对于采用我司无法控制的方法得到的结果,我们恕不负责。建议用户在使用前,根据数据进行试验,确认适用性。

技术咨询电话:027-88216656。

网站首页

网站首页 产品中心

产品中心 在线咨询

在线咨询 一键拨号

一键拨号