锂电行业专用胶粘剂DZ8180-6

DZ8180-6专门用于新能源锂电行业设备粘接防护而研发,杜绝铜、锌、铁、铬、镍等微量物质的存在,避免因微量物质进入锂电原料而影响品质,杜绝危险隐患,适合于原料的分选,搅拌,烧结、混料、制成阶段的搅拌机、粉碎机、混料机、干燥器等设备的耐磨耐腐蚀防护以及密封粘接等,如耐磨涂层、耐磨陶瓷粘贴、人孔门密封、金属修复等,耐温达180度,对不锈钢等各种材料都具有良好的粘接性能。

产品简介:

DZ8180-6专门用于新能源锂电行业设备粘接防护而研发,杜绝铜、锌、铁、铬、镍等微量物质的存在,避免因微量物质进入锂电原料而影响品质,杜绝危险隐患,适合于原料的分选,搅拌,烧结、混料、制成阶段的搅拌机、粉碎机、混料机、干燥器等设备的耐磨耐腐蚀防护以及密封粘接等,如耐磨涂层、耐磨陶瓷粘贴、人孔门密封、金属修复等,耐温达180度,对不锈钢等各种材料都具有良好的粘接性能。

产品特点以及优势:

一、核心技术特性

1、超高纯度无污染

(1)金属杂质控制:采用无铜、无锌配方(金属离子含量<10ppm),通过ASTM E1479金属析出测试,杜绝锂电池内部短路风险。

(2)洁净生产体系:生产全程在Class 1000无尘车间完成,避免颗粒污染(颗粒直径<0.1μm)。

2、不锈钢高强粘接

(1)界面适配性:专为不锈钢(304/316L)表面设计,剪切强度≥35MPa(ISO 4587),剥离强度>25N/mm。

(2)化学键合技术:通过硅烷偶联剂增强界面结合,实现金属-胶层-陶瓷/电极的多层可靠粘接。

3、宽域工况适应性

(1)耐温性能:长期使用温度-40℃~180℃,短期耐温峰值200℃(改性环氧体系),适应电池模组热管理需求。

(2)耐电解液腐蚀:通过ASTM D1384电解液浸泡测试(85℃/30天),无溶胀、无导电离子渗出。

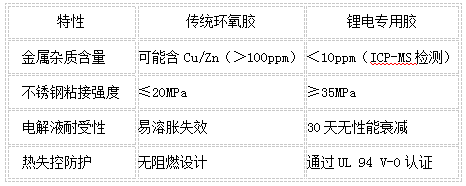

二、核心优势对比

典型应用场景:

1、电池模组制造

(1)极耳固定:粘接镍/铝极耳与不锈钢汇流排,耐受4.2V高压(体积电阻率>10¹⁵Ω·cm)。

(2)电芯密封:密封不锈钢壳体与陶瓷绝缘片,阻止电解液渗漏(通过IP67防水测试)。

2、电池Pack组装

(1)结构粘接:固定模组与液冷板(不锈钢/铝合金),抗振动强度(通过ASTM D4004 50G冲击测试)。

(2)防火隔离:填充电池组间隙,阻隔热失控蔓延(火焰传播速率<100mm/min)。

3、梯次利用修复

(1)破损壳体修复:粘接不锈钢盖板与破裂电芯仓,恢复结构完整性(抗压强度≥80MPa)。

(2)极柱保护:封装极柱端子,防止氧化腐蚀(盐雾测试>1000小时)。

4、原料生产

搅拌机犁铧等耐磨防护,混料干燥剂不锈钢筒体的耐磨颗粒涂层防护、耐磨陶瓷片粘接防护、输送管道内衬陶瓷的粘接,管道以及设备修复修补等。

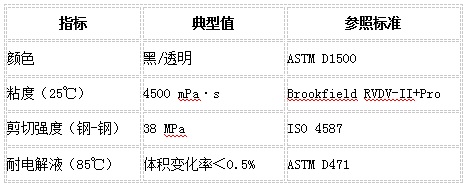

产品参数性能:测试数据采用企业标准Q/DZ2019/1获得

产品使用说明:

一、产品概述

本产品为锂电池专用双组份环氧胶黏剂,专为锂电池制造与维护设计,具有超高纯度(金属杂质<10ppm)、不锈钢高强粘接及耐电解液腐蚀特性,适用于原料生产设备、极耳固定、壳体密封、模组粘接等场景。

二、使用前准备

1. 表面处理(关键步骤)

●金属表面(不锈钢/铝):

●清洁:用无水乙醇或丙酮彻底擦拭,去除油污、指纹及氧化层。

●打磨:使用砂纸(≥120目)或角磨机打磨至Ra 1.6-3.2μm粗糙度,增强附着力。

●干燥:压缩空气吹扫(湿度<40%),确保无水分残留。

●陶瓷/极耳表面:

●用无水乙醇擦拭,激光毛化处理(Ra 0.5-1.0μm)提升界面结合力。

2. 工具准备

●电子秤(精度±0.1g)、搅拌棒、静态混合管、点胶枪。

●防护用品:丁腈手套、护目镜、防毒面具(避免吸入挥发性成分)。

三、配胶与涂覆

1. 精准配比

●A:B组份重量比:4:1(误差≤±0.5%),例如100g A胶配25g B胶。

●混合方法:将B胶倒入A胶中,沿同一方向搅拌3-5分钟至颜色均匀(无条纹/气泡)。

2. 涂覆工艺

●涂胶方向:单向刮涂或交叉涂抹,避免形成气孔。

●胶层厚度:

●极耳固定:0.2-0.5mm(薄涂,防止短路)。

●壳体密封:1-2mm(需分层涂覆,每层≤1mm,间隔3分钟排气)。

●排气处理:大尺寸工件需预留排气孔或采用点胶工艺。

3. 贴合与加压

●对准定位:粘接面误差≤0.1mm,采用夹具或螺栓固定。

●加压要求:

●极耳粘接:施加0.2-0.5MPa压力(防止胶层过厚导致导电)。

●结构粘接:加压至1-1.5MPa,确保胶层密实。

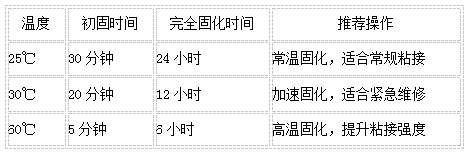

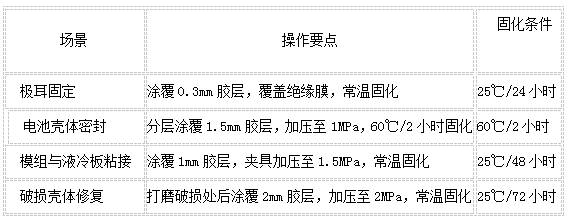

四、固化条件

1. 固化时间与温度

2. 固化建议

●常温固化:优先选择25℃环境固化,确保电解液兼容性。

●后固化处理:关键部位(如电池模组)可加热至60℃/2小时,强度提升20%。

●低温固化:温度<15℃时,延长加压时间至48小时,或辅以热风枪辅助(≤50℃)。

五、注意事项

1. 操作规范

●金属污染防控:

●使用专用工具(避免铜/锌材质),防止杂质混入胶层。

●混合胶液后立即使用,防止吸潮或金属离子析出。

●适用期控制:混合后胶料在25℃下操作时间为30分钟,超时禁止使用。

●单次配胶量:建议每次配胶≤200g,避免凝胶浪费。

2. 安全防护

●皮肤接触:立即用肥皂水冲洗,禁用有机溶剂擦洗。

●眼部误触:大量清水冲洗15分钟,立即就医。

●环境通风:施工区域强制通风(换气次数≥6次/小时)。

3. 质量控制

●粘接强度测试:固化后按ASTM D4161标准进行剪切测试(≥35MPa为达标)。

●电解液兼容性:浸泡测试(85℃/30天),无溶胀、无导电性离子渗出。

六、典型应用场景与操作要点

七、储存与环保处理

●储存条件:密封存放于阴凉干燥处(<25℃),避光保存,保质期12个月。

●废弃处理:

●未固化胶液:按危险化学品分类回收(避免接触水源)。

●固化后残胶:高温焚烧(灰分<3%),符合锂电池回收环保要求。

产品包装、储运说明:

包装:每套5公斤 每箱20公斤

安全防护:避免接触眼睛,误触后立即用大量清水冲洗;施工区域需强制通风。

储存条件:密封存放于阴凉处(<25℃),保质期12个月,开封后72小时内用完。

声明:

本文中技术数据均为典型值,不作为产品验收标准,仅供参考,测试数据采用企业标准Q/DZ2019/1获得。以上数据是在实验室特定条件下测定,本公司保证是可靠的;但由于使用的环境及工况等不同,实际应用以实测性能数据为准。贮存条件、运输等因素都会对胶的稳定性及物理、机械性能产生影响。对于采用我司无法控制的方法得到的结果,我们恕不负责。建议用户在使用前,根据数据进行试验,确认适用性。

技术咨询电话:027-88216656。

网站首页

网站首页 产品中心

产品中心 在线咨询

在线咨询 一键拨号

一键拨号